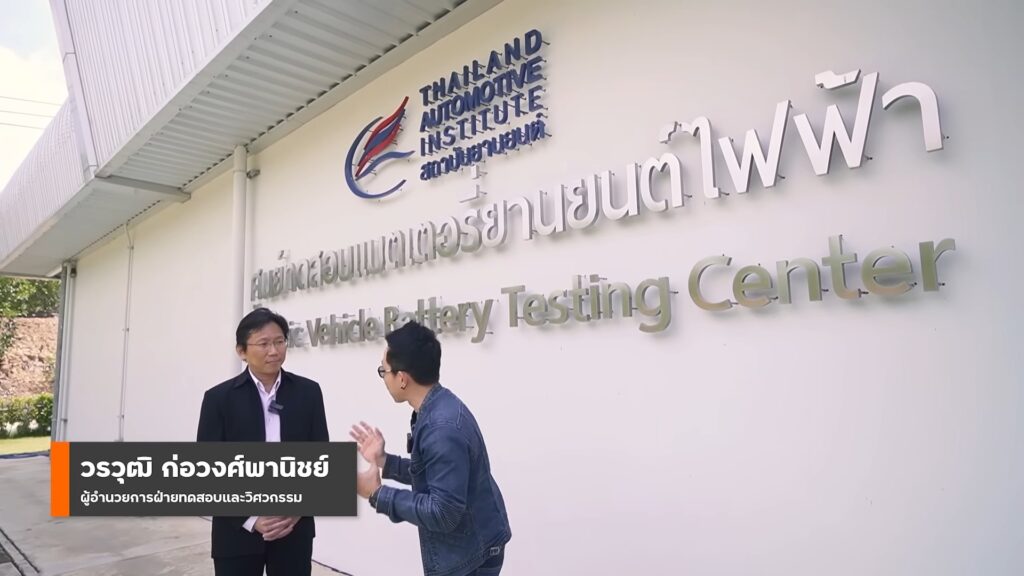

วันนี้เราอยู่ที่ ศูนย์ทดสอบแบตเตอรี่ยานยนต์ไฟฟ้า

วันนี้จะเห็นได้ว่ามีค่ายรถยนต์ไฟฟ้าหลายค่ายจากประเทศจีนเข้ามาทำตลาดในประเทศไทย ที่หลายคนมี

ความไม่มั่นใจ เพราะเป็นค่ายน้องใหม่ที่ไม่เคยทำตลาดในประเทศไทยมาก่อน โดยเฉพาะเรื่องของคุณภาพ

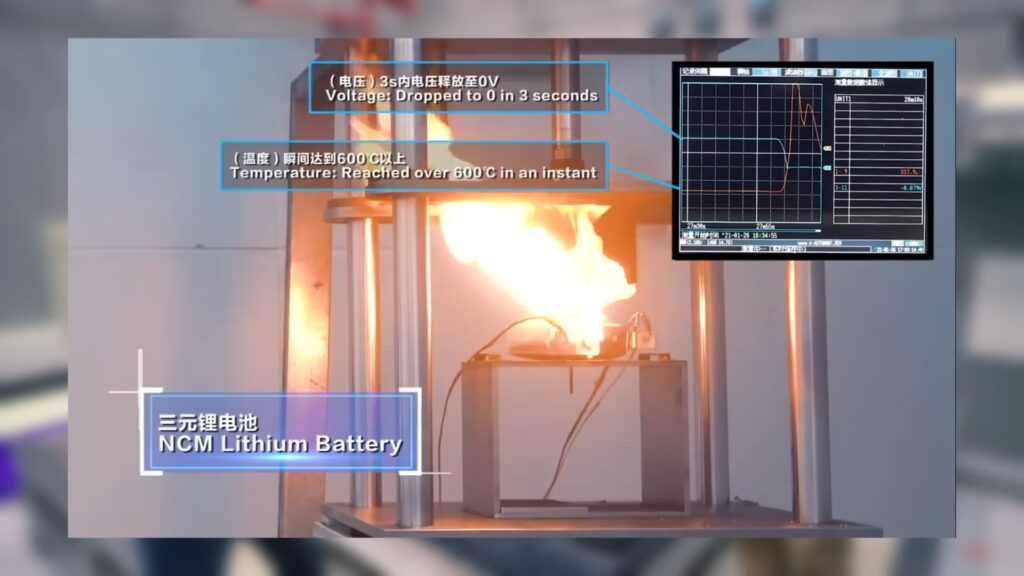

ซึ่งสิ่งที่คนให้ความกังวลมากที่สุด คือ เรื่องของแบตเตอรี่ ที่เห็นได้จากสื่อข่าวต่าง ๆ ที่ใช้รถยนต์ไฟฟ้าแล้ว

เกิดการระเบิด ไฟลุกไหม้

ดังนั้น วันนี้เราจะมาหาคำตอบว่าการผลิตรถยนต์ไฟฟ้าคันหนึ่ง มีการตรวจสอบมาตรฐานอะไรบ้างและสามารถเชื่อถือได้มากน้อยเท่าใด

เราจะมาพบกับผู้เชี่ยวชาญ คือ คุณวรวุฒิ ก่อวงศ์พาณิชย์ ดำรงตำแหน่งผู้อำนวยการฝ่ายทดสอบและวิศวกรรมของสถาบันยานยนต์ รวมทั้งดูแลในส่วนของศูนย์ทดสอบแบตเตอรี่ยานยนต์ไฟฟ้า

ศูนย์นี้เป็นสนามทดสอบ โดยจะเริ่มจากศูนย์ทดสอบยานยนต์และยางล้อแห่งชาติ (ATTRIC) ตั้งอยู่ใน

จังหวัดฉะเชิงเทรา ซึ่งในพื้นที่จะประกอบด้วย 2 ส่วนหลัก คือ

1. Proving Ground สำหรับการทดสอบรถยนต์ ทดสอบทั้งสมรรถนะและเรื่องของความปลอดภัย

2. แล็ปที่ทดสอบในเรื่องของ Passive Safety ของรถยนต์ จะมีการทดสอบเรื่องของเข็มขัดนิรภัย เบาะที่นั่งและยางล้อ

ศูนย์ทดสอบแบตเตอรี่ยานยนต์ไฟฟ้าจะอยู่ในส่วนของอีกแล็ปนึง ถัดออกมาจากศูนย์ทดสอบยานยนต์และ

ยางล้อแห่งชาติ (ATTRIC) ที่สามารถทดสอบแบตเตอรี่ตามมาตรฐานได้ทุกรายการ โดยสามารถทดสอบมาตรฐานรถยนต์ไฟฟ้า คือ UN R100 และ UN R136 สำหรับมอเตอร์ไซค์ไฟฟ้า

ผู้ที่จะต้องมาทดสอบเรื่องของแบตเตอรี่รถยนต์ไฟฟ้า

1. ผู้ผลิตรถยนต์ไฟฟ้า ที่ในปัจจุบันมีหลายค่ายมาทำตลาดในประเทศไทย

2. ผู้ผลิตแบตเตอรี่แพ็ค

ด้านในศูนย์ทดสอบแบตเตอรี่ยานยนต์ไฟฟ้า

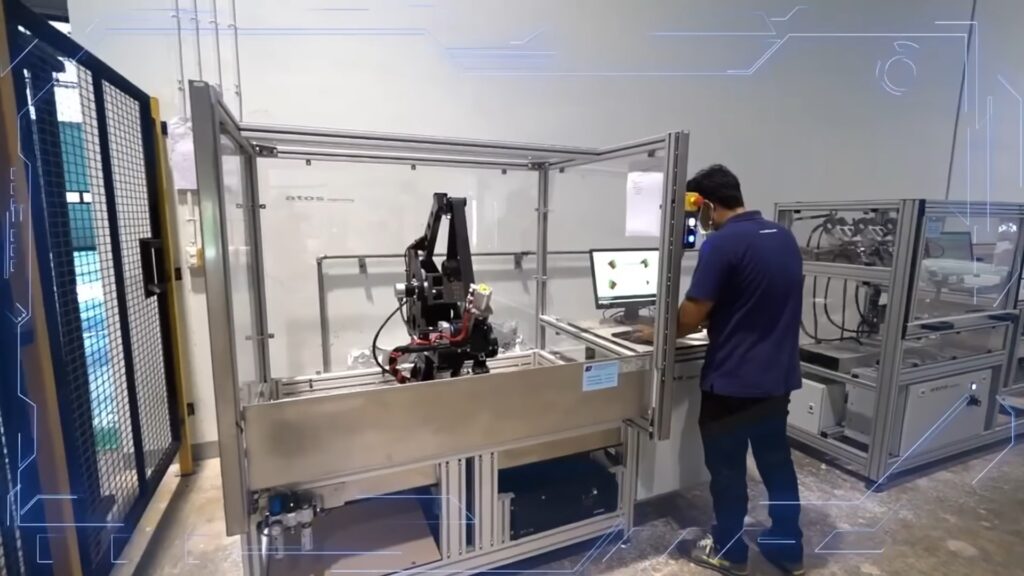

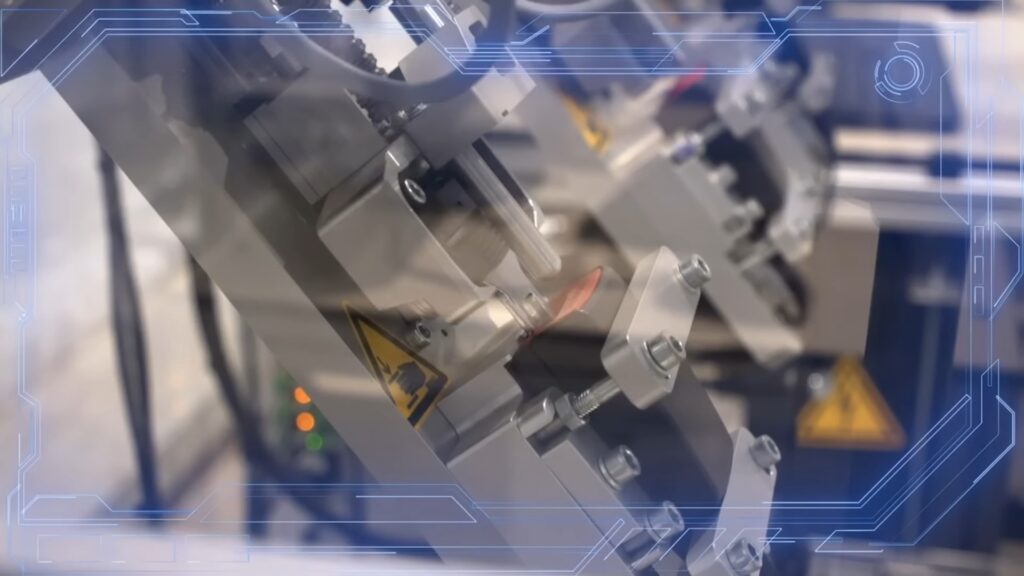

ห้องเตรียมตัวอย่างแบตเตอรี่

ห้องนี้จะตรวจสอบแบตเตอรี่และเตรียมความพร้อมก่อนเข้าสู่ 9 สถานี โดยทางคุณอรุณ คำโล

ดำรงตำแหน่งผู้จัดการแผนกทดสอบแบตเตอรี่ จะมาเป็นผู้แนะนำต่อ

เมื่อมีการส่งแบตเตอรี่เข้ามาทดสอบ ขั้นตอนแรกจะต้องสื่อสารกับแบตเตอรี่ก่อนโดยใช้ซอฟต์แวร์

ซึ่งลูกค้าจะต้องจัดเตรียม Connector หรืออุปกรณ์สื่อสารมาให้กับทางศูนย์ รวมทั้งสายไฟไฮโวลต์

เพราะว่าการเช็คแบตเตอรี่ต้องมีการ Charge และ Discharge กับแบตเตอรี่

รวมทั้งจะตรวจสอบความถูกต้องของสเปคแบตเตอรี่ที่ทางลูกค้าให้มาและความครบถ้วนของฟังก์ชั่นตามที่ลูกค้าแจ้ง จะมีในเรื่องของความปลอดภัย อย่างกรณีสถานีอื่น ๆ ที่ Overcharge และ Over-discharge จะต้องมีฟังก์ชั่นความปลอดภัยและสามารตรวจสอบสถานะของแบตเตอรี่ ซึ่งถ้าไม่มีจะไม่ทำการทดสอบต่อ

ก่อนทำการทดสอบจะต้องชาร์จแบตเตอรี่อย่างน้อย 50% ส่วนอุณหภูมิตามสภาพแวดล้อมโดยปกติประมาณอยู่ที่ 25℃ ± 5

สถานีการทดสอบแบตเตอรี่ทั้ง 9 สถานี

แบ่งเป็นทางอิเล็คทริคอยู่ 5 สถานี เป็นการทดสอบไฟฟ้า จะมีเรื่องของ Overcharge (การชาร์จเกิน),

Over-discharge (การดิสชาร์จเกิน) และ Over temperature (อุณหภูมิเกิน) เรื่องอุณหภูมิจะเป็น Thermal shock (การทนอุณหภูมิ) อีกอย่างจะเป็น Short circuit (ไฟฟ้าลัดวงจรภายนอก)

ส่วนทางกลจะมี Vibration test (การทดสอบการสั่นสะเทือน), Thermal shock (การทดสอบการทนอุณหภูมิ),

Mechanical Integrity (การทดสอบความแข็งแกร่งของโครงสร้าง) ที่จำลองให้เหมือนกับการชน โดยการบีบอัดแบตเตอรี่ สุดท้ายเป็นการทดสอบโดยการเผา ซึ่งทุกสถานีจำลองจากความเป็นจริง

สถานีที่ 1 - 3

สามารถทดสอบได้ 3 รายการ คือ

1. Overcharge (การชาร์จเกิน) โดยปกติขณะกำลังชาร์จ แล้วตัว Charger ที่บ้านมีปัญหาปล่อยกระแสไฟฟ้ามากเกินกว่าปกติ ตัวแบตเตอรี่ต้องทำการตัดการชาร์จ

จากอุบัติเหตุที่รถยนต์ไฟฟ้าไฟไหม้บ่อยที่สุด มาจากตอนที่กำลังชาร์จไฟฟ้า เพราะว่าแบตเตอรี่ไม่ตัดการชาร์จ ส่งผลให้แบตเตอรี่เกิดการบวมและความร้อน

2. Over-discharge (การดิสชาร์จเกิน) เป็นการจำลองลักษณะใช้งานรถยนต์ไฟฟ้า ที่พลังงานในแบตเตอรี่เหลือน้อย ซึ่งรถยนต์ไฟฟ้าจะต้องเข้าโหมด Slow หรือไม่ให้ขับขี่ต่อ แต่ถ้าฝืนขับต่อไปโดยที่ตัวรถยนต์ไฟฟ้าและแบตเตอรี่ไม่มีการป้องกัน จะเกิดความร้อนจนอาจเกิดการช็อต หรือระเบิด การดิสชาร์จจะพูดถึงตอนที่ปล่อย

ประจุไฟฟ้าอย่างรวดเร็ว โดยเหยียบให้รถยนต์ไฟฟ้าวิ่งในความเร็วสูง

3. Over temperature (อุณหภูมิเกิน) การป้องกันแบตเตอรี่เมื่อเกิดความร้อน

ความร้อนเกิดได้จาก 2 สาเหตุ

1. สภาพแวดล้อม

2. เกิดจากการใช้งานหนัก ๆ การ Charge หรือ Discharge ทำให้อุณหภูมิสูงขึ้น สังเกตได้จากตอนที่ชาร์จ

รถยนต์ไฟฟ้าแบบ DC Fast Charge ตัวคอมเพรสเซอร์ของรถจะไม่ทำงาน

แบบเดียวกับช่วงรถติด ที่จะต้องขับรถในลักษณะขับแล้วจอด ๆ เป็นเหตุให้เกิดความร้อนได้เช่นกัน

แบตเตอรี่จะป้องกันอุณหภูมิที่ 60℃ หมายถึง เมื่ออุณหภูมิถึง 60℃ จะไม่ให้ชาร์จและขับขี่ต่อ

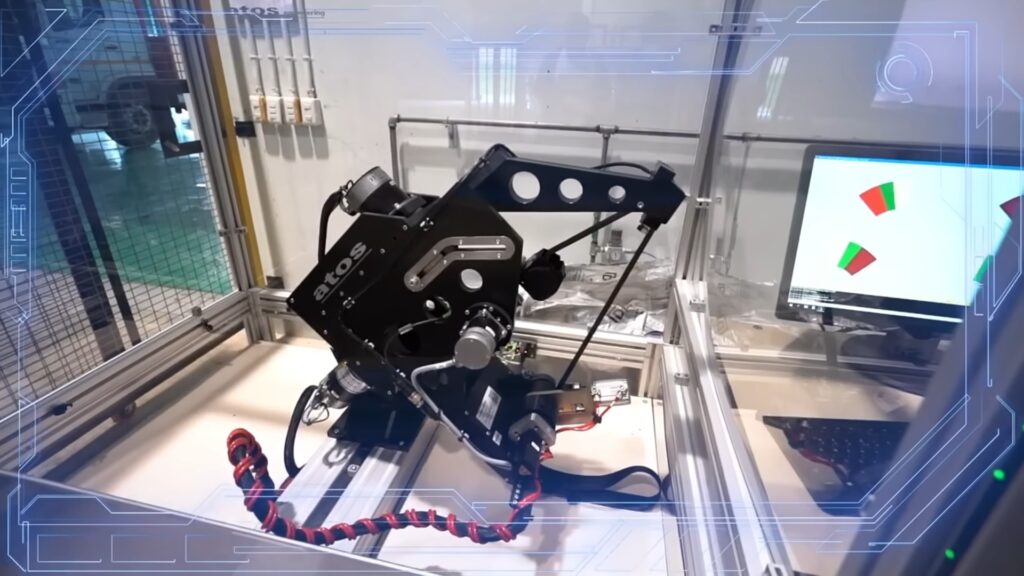

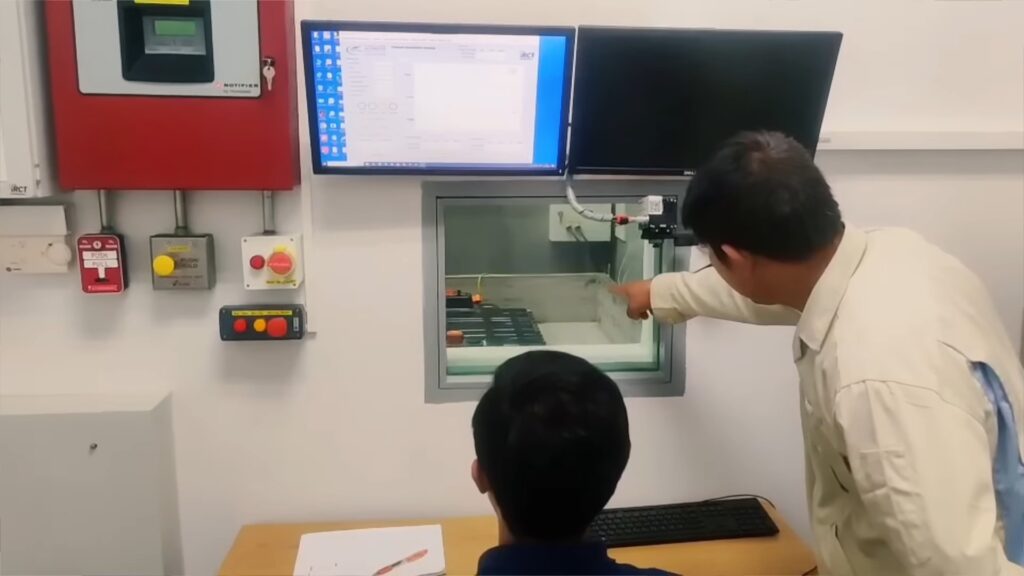

ด้านในตู้ทดสอบ

จะต้องมีการเตรียมแบตเตอรี่ก่อน การติดตั้งสายไฟไฮโวลต์ที่เป็นสายสีส้ม เพื่อจำลองให้เหมือนกับ

ตอนที่ชาร์จไฟฟ้าและการใช้ไฟฟ้าจริง และมีสายสื่อสาร ซึ่ง Tester เปรียบเสมือนรถยนต์ไฟฟ้าที่จะต้อง

สื่อสารกับแบตเตอรี่ก่อน ขณะทดสอบจะติดตั้งเซ็นเซอร์ เพื่อมอนิเตอร์ในกรณีที่เกิดความขัดข้อง หรือผิดปกติ

เมื่อเห็นว่าอุณหภูมิผิดปกติจะหยุดการทดสอบ

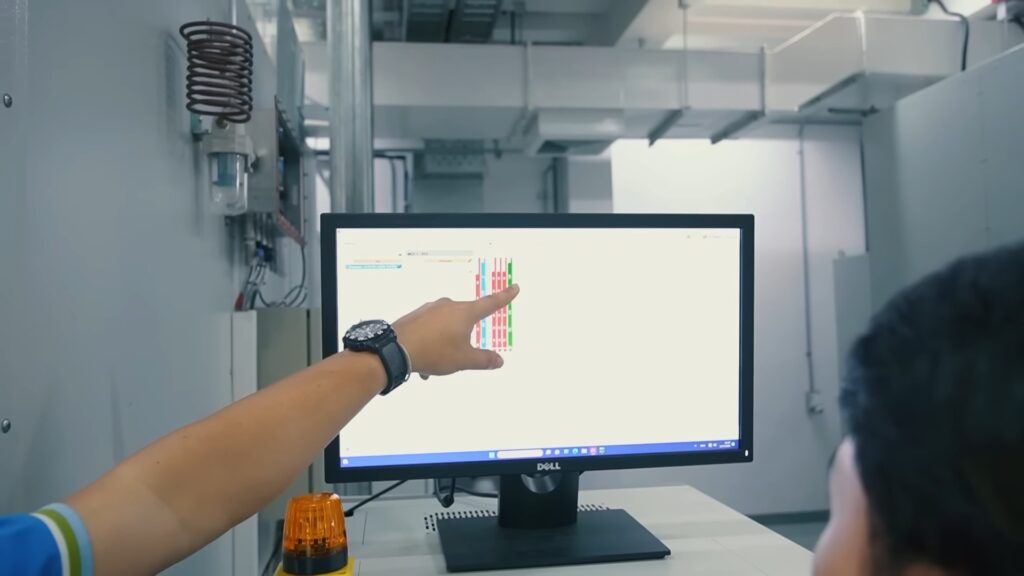

ผลการทดสอบ

ซอฟต์แวร์ที่วิเคราะห์กระแสไฟฟ้า แรงดัน และมอนิเตอร์เรื่องอุณหภูมิของตัวห้อง แต่อุณหภูมิของแบตเตอรี่จะต้องดูผ่านซอฟต์แวร์ของลูกค้า

ถ้าต้องการให้ Overcharge จะต้องรู้สเปคของแบตเตอรี่ก่อนถึงความสามารถในการรับกระแสไฟฟ้า

จากนั้นจะตั้งค่าการทดสอบให้สูงขึ้นเล็กน้อยและทำการชาร์จ ถ้าเกิด Overcharge ระบบจะต้องทำการตัด

ถึงจะผ่าน

อีกกรณีหนึ่งที่จะผ่าน หลังจากการทดสอบ คือ ต้องไม่มีไฟรั่วและค่าความต้านทานฉนวนไม่น้อยกว่า

100 โอห์ม/โวลต์ ซึ่งค่า Insulation (ฉนวนกันความร้อน) จะแสดงที่หน้า Display ของรถยนต์ไฟฟ้า

ที่ขับไปในสภาวะอากาศร้อน ค่า Insulation จะลดลง ถ้าค่าต่ำมาก ๆ จะยิ่งอันตรายในเรื่องของไฟรั่ว

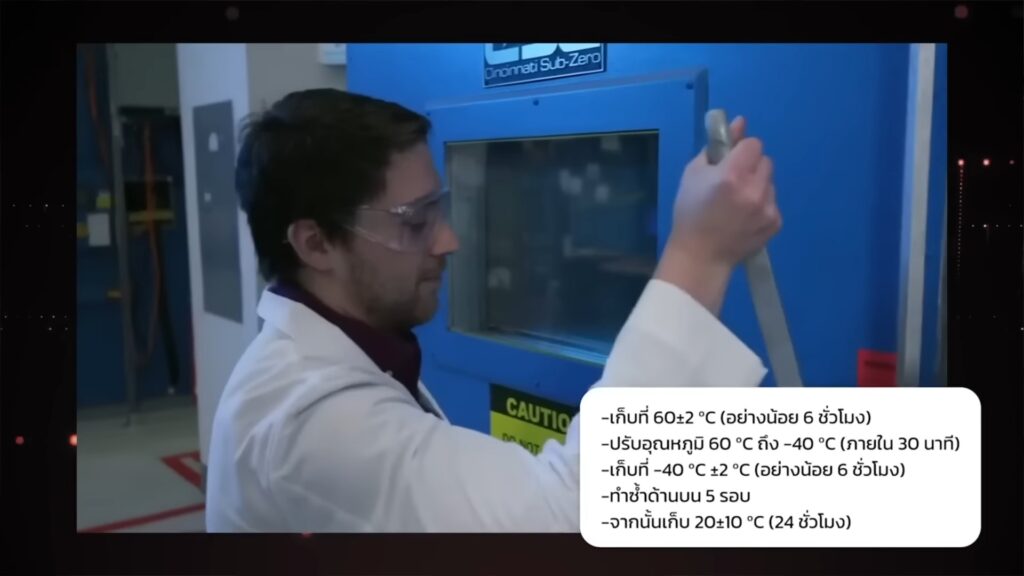

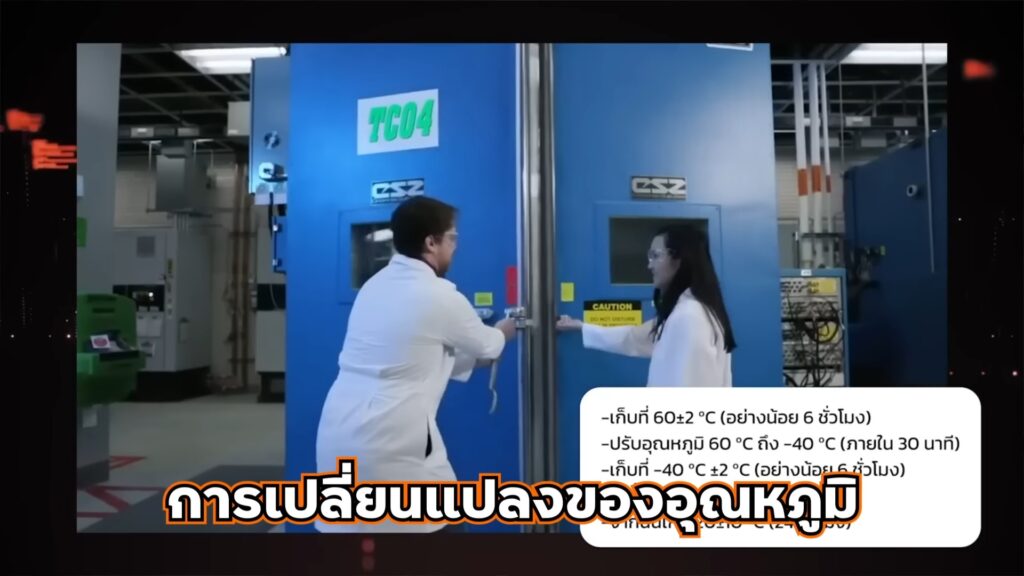

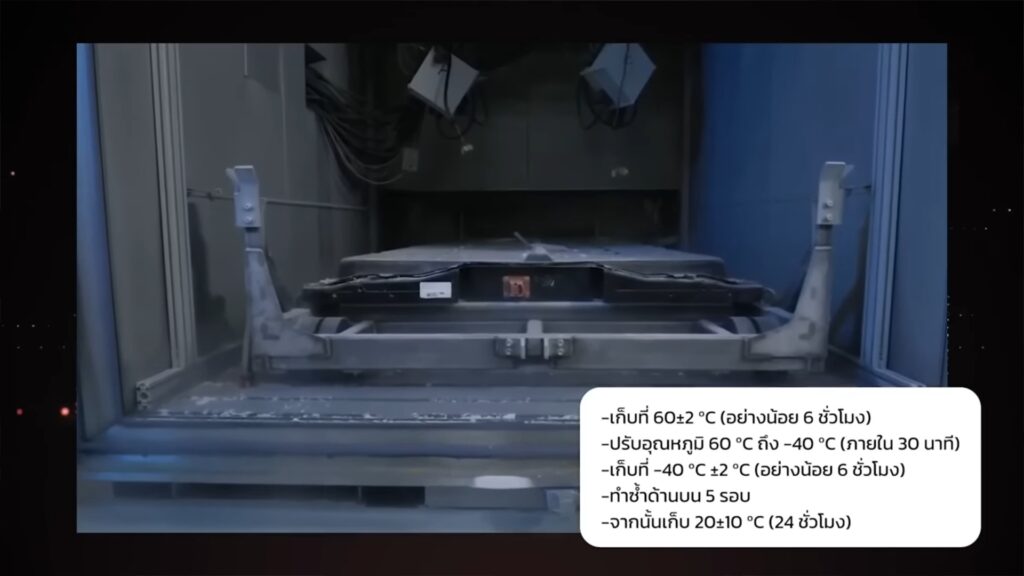

สถานีที่ 4 Thermal shock (การทดสอบการทนอุณหภูมิ)

เป็นการทดสอบการเปลี่ยนแปลงอุณหภูมิอย่างฉับพลันจากสภาวะอุณหภูมิต่ำและอุณหภูมิสูง

เพื่อดูว่าแบตเตอรี่ที่ผ่านอุณหภูมิแบบฉับพลันยังคงใช้งานได้ โดยจะทำทั้งหมด 5 ไซเคิล รวมทั้งหมด 84 ชั่วโมง

ผลการทดสอบ

เมื่อทำการทดสอบเสร็จเรียบร้อยแล้ว จะนำแบตเตอรี่ไป Charge หรือ Discharge ถ้าไม่เกิดไฟรั่ว จะถือว่าผ่าน

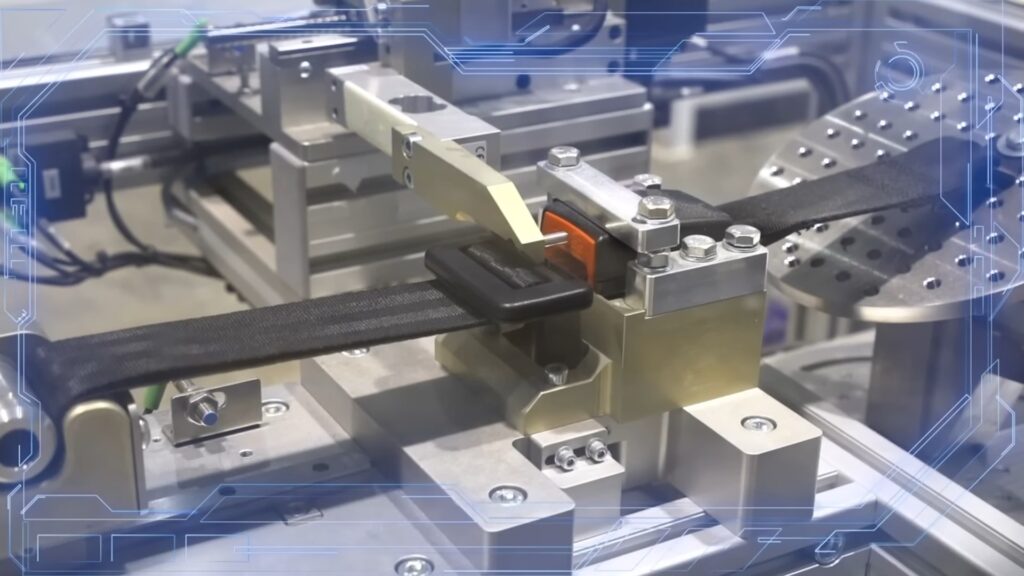

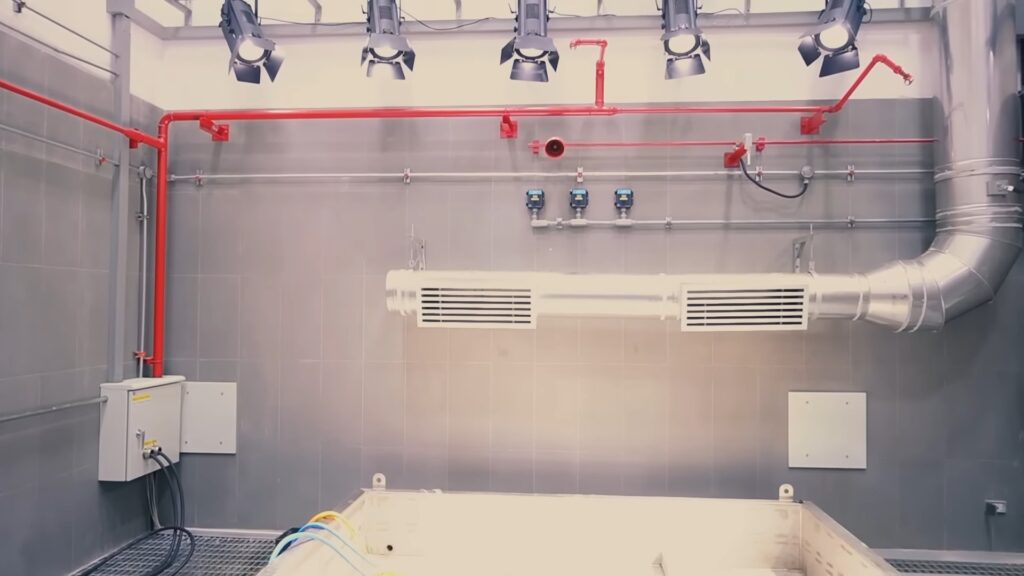

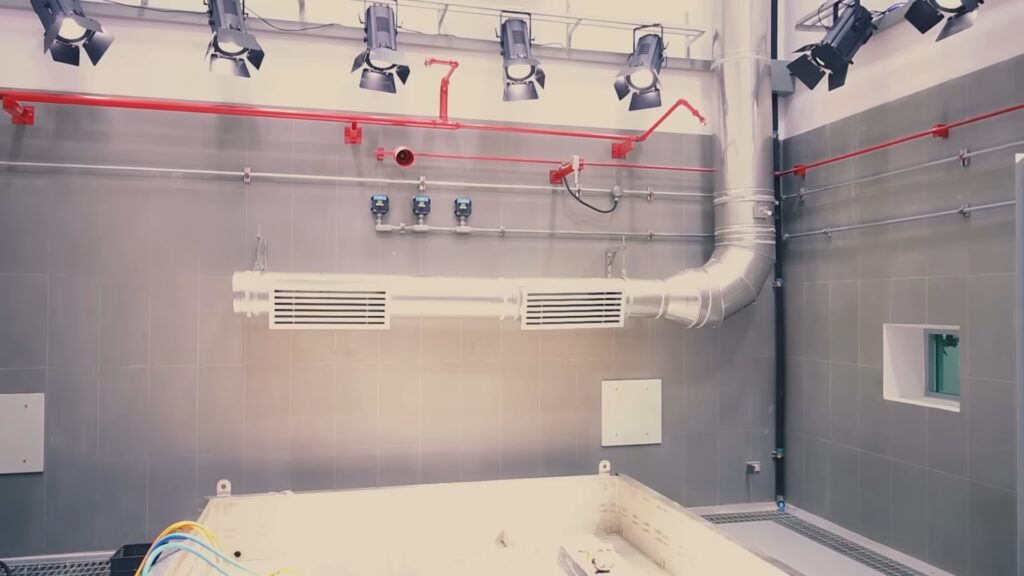

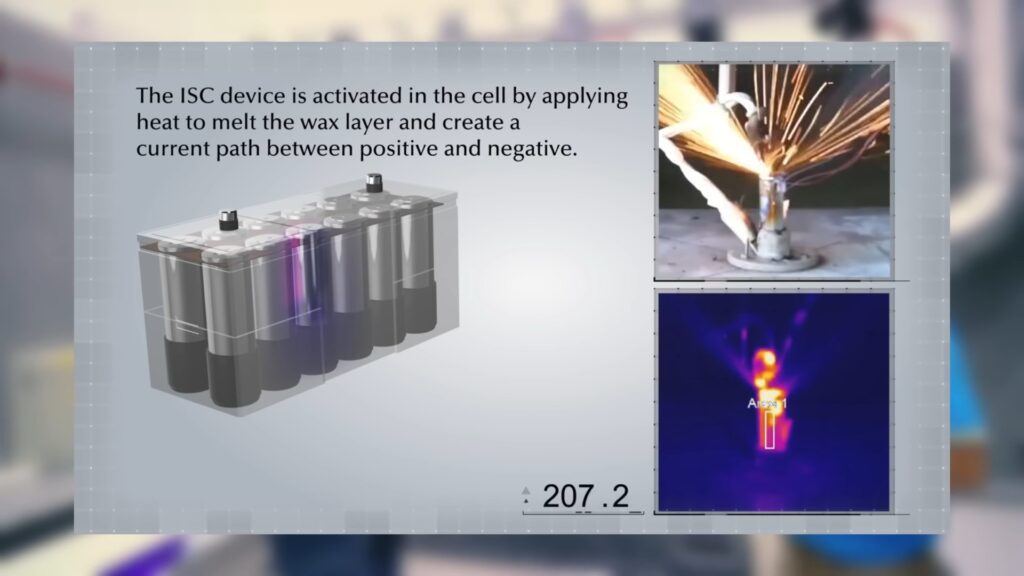

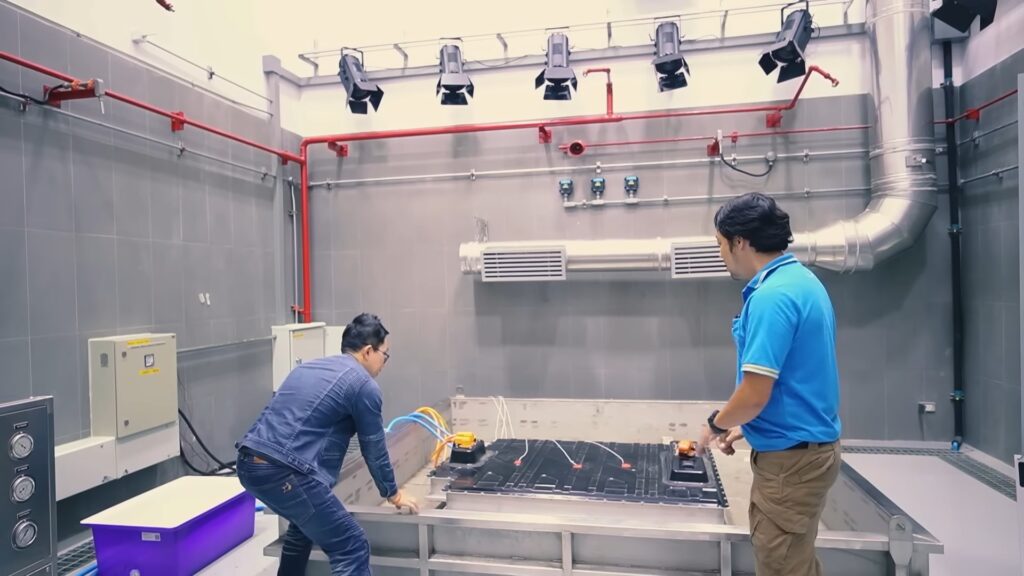

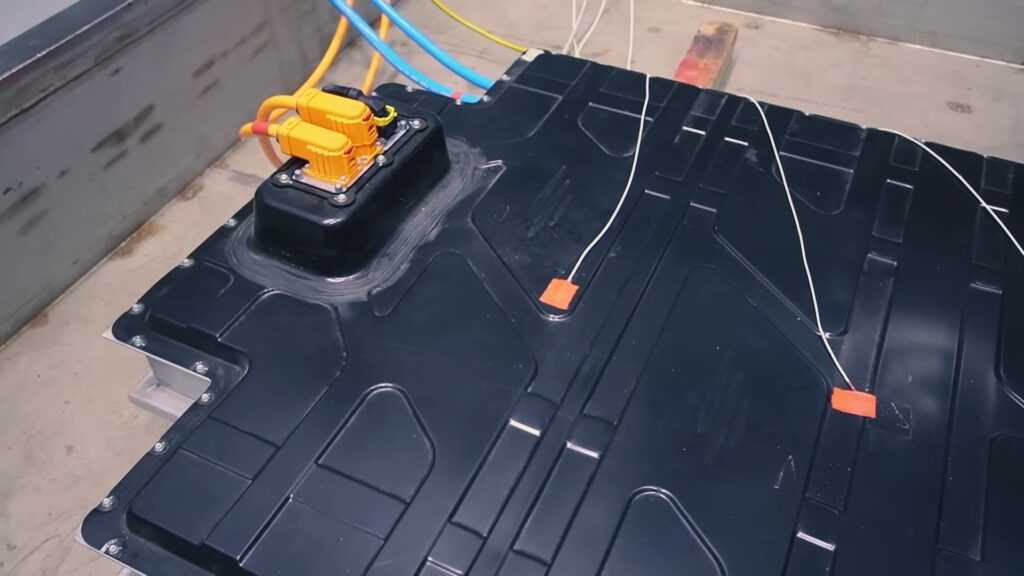

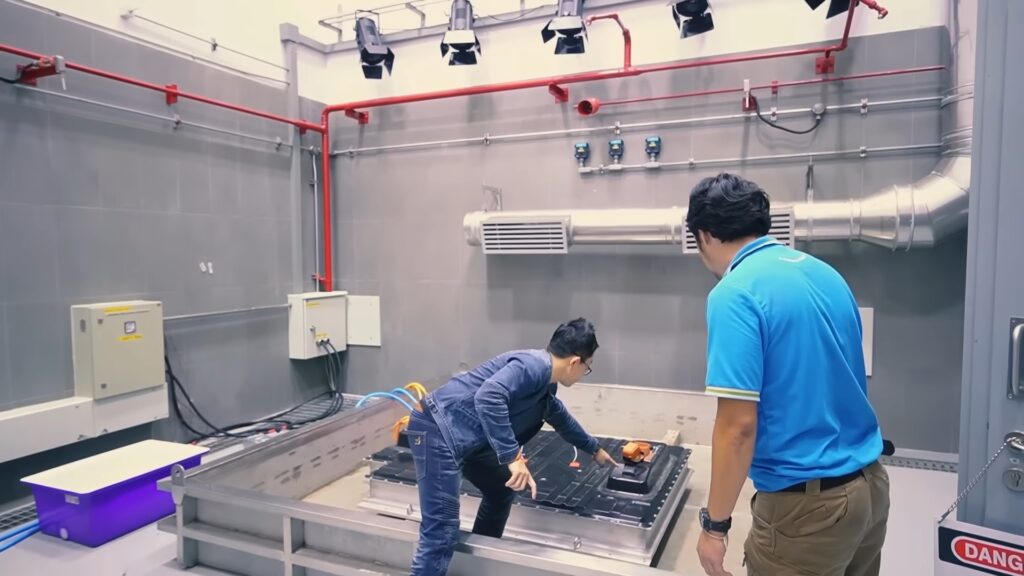

สถานีที่ 5 การทดสอบ Short circuit

เป็นสถานีที่ค่อนข้างอันตรายจากวัตถุระเบิด จึงมีกำแพงที่หนาถึง 40 ซม. เพื่อทนต่อการระเบิด

การ Short circuit อาจเกิดจากการชน ส่งผลให้ขั้วบวกและขั้วลบของแบตเตอรี่มาชนกัน ทำให้เกิดการช็อต

ดังนั้นการทดสอบนี้ เป็นการดูว่าเมื่อเกิดการช็อต ถ้าระบบป้องกันของแบตเตอรี่ คือ ฟิวส์ไม่ขาดและ

BMS ไม่ทำการตัด อาจจะเกิดการระเบิด

ส่วนของอ่าง เมื่อแบตเตอรี่เกิดการระเบิดจะต้องฉีดน้ำจนท่วมแบตเตอรี่และแช่ไว้ เพื่อลดอุณหภูมิแบตเตอรี่

ให้ต่ำลง

ส่วนที่เป็นสีส้ม คือ ขั้วบวกและขั้วลบเป็นสายไฟไฮโวลต์ ที่ต่อเข้ากับ Tester โดยจะมีห้องควบคุมอยู่ด้านข้าง

เวลาทดสอบจะสับระหว่างขั้วบวกกับขั้วลบมาชนกัน ซึ่งสายไฟไฮโวลต์อยู่ที่ 300 โวลต์ สามารถทดสอบสูงสุด

ได้ถึง 1,000 โวลต์ แต่กระแสไฟฟ้าที่ช็อตจะอยู่ที่ 10,000 – 20,000 โวลต์ ภายในเสี้ยววินาที

การตรวจสอบจะมีตัวหลอดไฟที่เป็นของกล้อง High-speed Camera ในกรณีที่เกิดการระเบิด

ตัวกล้องจะต้องจับภาพได้ทัน

เวลาแบตเตอรี่กำลังเกิดการระเบิด จะมีเกิดควันขึ้นมาก่อน โดยจะมีวาล์ว

ถ้าเกิดการช็อตฟิวส์จะต้องขาดก่อน ถ้าฟิวส์ไม่ขาด ตัว BMS จะต้องทำการตัด ถ้าทั้ง 2 อย่าง ไม่ทำงาน

อาจจะเกิดการระเบิด

นอกจากนี้ก่อนที่จะระเบิด จะเกิดความร้อนขึ้นมาก่อน

ส่วนของห้องควบคุม

มีหน้าจออยู่ 2 ส่วน คือ ด้านซ้ายจะเป็นโปรแกรมทดสอบ ส่วนด้านขวาจะเป็นกล้อง High-speed Camera

สถานีที่ 6 Vibration test จำลองการสั่นสะเทือน

โดยทั่วไปรถยนต์ไฟฟ้าเวลาขับจะต้องวิ่งอยู่บนท้องถนนที่ลักษณะขรุขระ หรืออาจจะมีหลุม

ทำให้เกิดการสั่นสะเทือน

การทดสอบ เครื่อง Checker สร้างการสั่นสะเทือน จะสร้างแรงสั่นสะเทือนที่ 20 g โดยจะมีการสั่นและ

การขยับขึ้นลง ๆ เป็นเวลา 3 ชั่วโมง

หลังจากทดสอบเรียบร้อยแล้ว ต้องดูว่าไม่เกิดการรั่วของกระแสไฟฟ้า แล้วจึงนำไปทดสอบฉนวนกันความร้อน ซึ่งเวลานำแบตเตอรี่มาทดสอบจะมีการติดตั้งให้เหมือนกับการติดตั้งที่ตัวรถยนต์ไฟฟ้า เพื่อให้ใกล้เคียงกับ

ของจริงมากที่สุด

โดยปกติเวลาที่สั่นสะเทือนจะเกิดความเสียหาย โดยขั้วที่มีการเชื่อมต่อระหว่างเซลล์ของแบตเตอรี่จะเกิด

รอยร้าว ทำให้ไฟช็อต หรือไม่สามารถใช้งานได้ เพราะขั้วขาดออกจากกัน

หลังจากทดสอบเสร็จจะทิ้งไว้ 1 ชั่วโมง เพื่อดูปฏิกิริยาของแบตเตอรี่ว่ามีการเกิดความร้อน ควัน

และจะนำมาวัดการรั่วไหลของกระแสไฟฟ้า

สถานีที่ 7 Mechanical shock test ทดสอบการกระแทก

เป็นเครื่องทดสอบลักษณะการช็อตเชิงกล เหมือนกกับการขับรถแล้วเบรกหยุดกะทันหัน หรือเกิดการชนทั้งด้านท้ายและด้านข้าง

การทดสอบ จะทดสอบทั้ง 2 ด้าน โดยเริ่มทดสอบจากด้านข้างของแบตเตอรี่ เพราะว่าค่า g ต่ำ อยู่ที่ประมาณ 12 g ส่วนด้านหน้าค่า g อยู่ที่ประมาณ 25 g

ห้องควบคุม

เริ่มแรกจะทำการชาร์จเครื่องโดยจะอัดแรงดันที่ท่อไนโตรเจน เมื่อกดปุ่มตัวเครื่องจะผลักให้แบตเตอรี่ให้

พุ่งออกไป

เมื่อทำการทดสอบเสร็จเรียบร้อยแล้วจะทิ้งไว้ 1 ชั่วโมง เป็นการป้องกันหากเกิดไฟรั่ว หรือการระเบิดขึ้นมา

หลังจากนั้นค่อยมาวัดการรั่วไหลของกระแสไฟฟ้า

สถานีที่ 8 Mechanical Integrity

(การทดสอบความแข็งแกร่งของโครงสร้าง)

เป็นการจำลองการถูกชนอีกหนึ่งห้อง ซึ่งการทดสอบการชนที่สถานีที่ 8 ตัวแบตเตอรี่อาจไม่มีการเสียหาย

แต่การจำลองการชนที่สถานีนี้จะทำให้แบตเตอรี่เสียหายอย่างชัดเจน

การทดสอบ ทางฝั่งด้านข้างแบตเตอรี่จะเกิดความเสียหายมากที่สุด จึงมีการติดตั้งและทำการทดสอบที่

ด้านดังกล่าว โดยจะทำการบีบอัดที่ 100 – 105 กิโลนิวตัน ภายใน 3 นาที

เป็นการทดสอบเพื่อดูโครงสร้างของแบตเตอรี่ หลังจากที่ทำการทดสอบเสร็จเรียบร้อยแล้ว

แบตเตอรี่จะต้องไม่ระเบิด ไม่เกิดเปลวไฟ และไม่เกิดการรั่วไหลของกระแสไฟฟ้า จึงจะผ่าน

หลังจากนั้นจะทิ้งไว้อย่างน้อย 3 ชั่วโมง

แต่ถ้าต้องการนำแบตเตอรี่ออกจากพื้นที่ จะมีถังเซฟตี้ที่เตรียมไว้ ในกรณีที่แบตเตอรี่เกิดไฟไหม้

หรือหลังจากที่ไฟไหม้เสร็จแล้ว จะใส่ในถังที่มีน้ำและนำออกไป

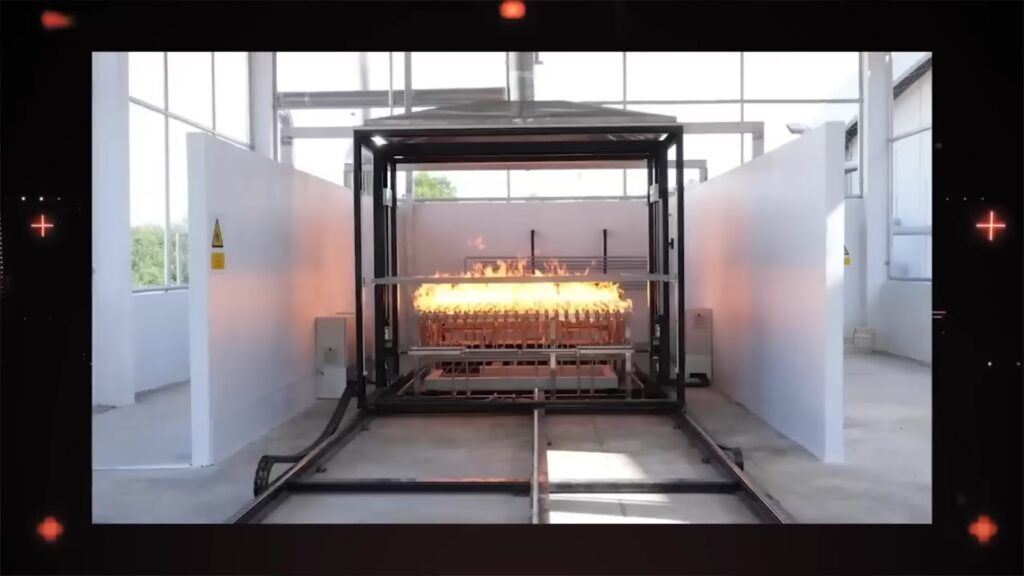

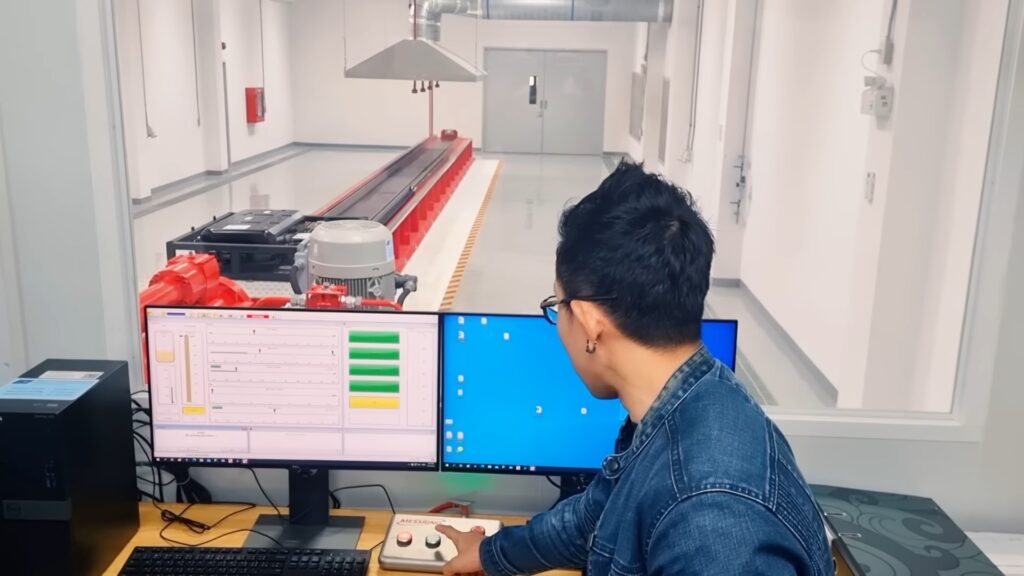

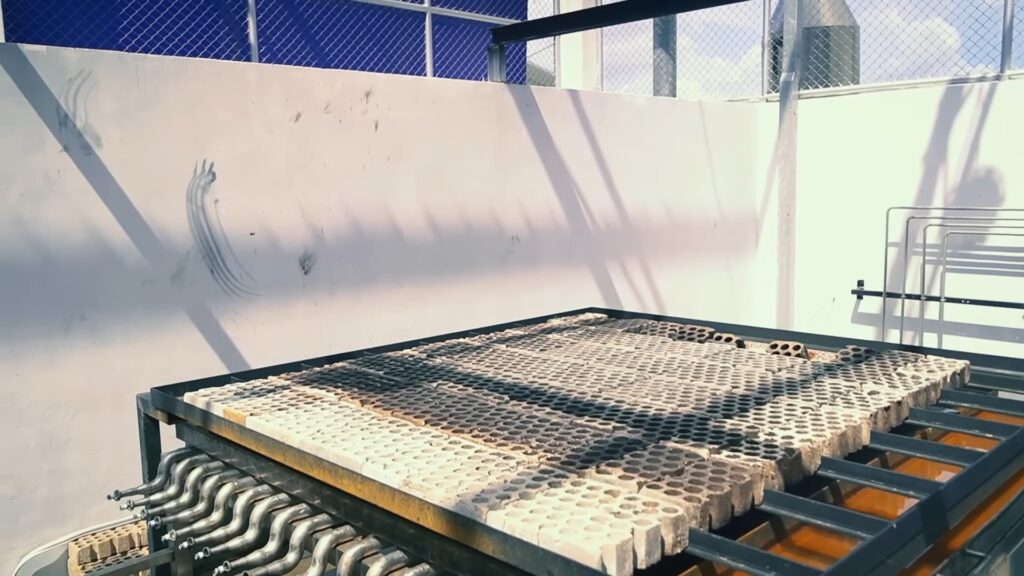

สถานีที่ 9 การทดสอบการเผา

อุปกรณ์สำหรับการทดสอบการเผา

เป็นการเผาโดยใช้น้ำมัน เวลาทดสอบจะจุดไฟที่อ่างน้ำมันแล้วเลื่อนแบตเตอรี่ไปที่เปลวไฟ

การเผาแบตเตอรี่โดยตรงจะใช้เวลาเผา 70 วินาที หลังจากนั้นจะเลื่อนสกรีนมาบังแบตเตอรี่และเผาอีก 60 วินาที

สาเหตุที่จะต้องมีสกรีนมาบัง

เป็นการจำลองเมื่อเกิดเพลิงไหม้แล้วมีสิ่งมาขัดขวาง เพราะในความเป็นจริงเปลวไฟจะไม่ได้โดนแบตเตอรี่

โดยตรง จะมีตัวขวางกั้นก่อน 1 ชั้น อาทิ พื้นรถ เพราะฉะนั้นจึงการทดสอบแบบมีสกรีนบัง

ทั้งนี้ มาตรฐานบอกว่าการทดสอบจะขึ้นอยู่กับความต้องการของผู้ผลิต ถ้าต้องการทดสอบการเผาแบตเตอรี่โดยตรงก็สามารถระบุได้

ผลการทดสอบ แบตเตอรี่จะต้องห้ามระเบิดเพียงอย่างเดียว

ตัวอย่างแบตเตอรี่ที่ผ่านการเผาเรียบร้อยแล้ว และมีการแกะดูความเสียหายของแบตเตอรี่เซลล์

การแกะแบตเตอรี่ที่ผ่านการเผาแล้วจะต้องนำไปจุ่มน้ำก่อนแล้วค่อยมาแกะดูข้างใน ซึ่งตัวอย่างของแบตเตอรี่

ที่เห็นเป็นปกติไม่เกิดการระเบิด

เพราะฉะนั้นทางผู้ผลิตจะต้องเตรียมแบตเตอรี่ไว้จำนวน 4 ก้อน เพื่อใช้ในการนำมาทดสอบทั้ง 9 สถานี

กระบวนการทดสอบการเผา

สรุป เป็นการเผาที่อุณหภูมิ 800 -1,000 ℃ จากที่กล่าวมา การเผาแบตเตอรี่โดยตรงจะใช้เวลา 70 วินาที

แล้วนำสกรีนมาบังมาเผาใช้เวลาอีก 60 วินาที หลังจากนั้นนำแบตเตอรี่ออกมา โดยรวมจะใช้เวลาทั้งหมดประมาณ

3 นาที

เงื่อนไขการผ่านการทดสอบ คือ แบตเตอรี่ห้ามระเบิดเพียงอย่างเดียว

การทดสอบการเผา ทำเพื่อให้รู้ว่าผู้โดยสารมีเวลาในการออกจากตัวรถยนต์ไฟฟ้า เพราะเวลาที่รถยนต์ไฟฟ้าเกิดการชนจะเกิดความร้อน แก๊ส สุดท้ายจะเกิดไฟ ซึ่งช่วงเวลาที่กำลังจะเกิดไฟ จะทำให้ผู้โดยสารสามารถออกจาก

ตัวรถได้ทัน แต่ถ้าเกิดระเบิดจะอันตราย

หลังจากที่ทดสอบแบตเตอรี่ทั้ง 9 สถานีเรียบร้อยแล้ว จะสรุปเป็นรายงาน

รายงานหลักจะมีอยู่ 2 ส่วน คือ

ส่วนที่ 1 เป็นการทดสอบรถยนต์ไฟฟ้าทั้งคัน

ส่วนที่ 2 จะเป็นแบตเตอรี่ทั้ง 9 รายการ

ซึ่งจะต้องทดสอบครบทั้ง 2 ส่วน เพื่อยื่นขอการรับรองจากกรมการขนส่งทางบก

ในเรื่องของรถยนต์ไฟฟ้าที่ความนิยมเพิ่มมากขึ้นเป็นมิตรต่อสิ่งแวดล้อมและช่วยประหยัดเงินในเรื่องของ

ค่าเชื้อเพลิง การดูแลรักษาเรื่องการซ่อมบำรุง ส่วนความปลอดภัยจะต้องดูที่มาตรฐานเป็นหลัก

ดังนั้น การซื้อรถยนต์ไฟฟ้าขอให้พิจารณาเรื่องของความปลอดภัย เป็นรถยนต์ไฟฟ้าที่สามารถจดทะเบียนกับทางขนส่ง รวมทั้งถ้ามีรายละเอียดในโบรชัวร์ว่าผ่านมาตรฐานแบตเตอรี่ มาตรฐาน UN R100 สำหรับรถยนต์ไฟฟ้า ส่วนมอเตอร์ไซค์จะผ่านมาตรฐาน UN R136 ทำให้คนใช้รถยนต์ไฟฟ้าวางใจได้มากขึ้นและสามารถซื้อได้อย่างมั่นใจ

คุณสามารถดูเรื่องนี้ได้จากคลิปด้านล่าง และถ้าหากคุณชอบคลิปนี้ขอฝาก กดกดLIKE กด SHARE

กด SUBSCRIBE ที่ช่องพวกเราด้วยนะครับ