จากกระแสรถยนต์ไฟฟ้า(EV) ที่นิยมเป็นอย่างมากโดยเฉพาะปี 2023 เพราะมีค่ายรถจากต่างประเทศ คือ เกาหลี ญี่ปุ่น ยุโรป จีน ได้เข้ามาลงทุนทำฐานการผลิตที่ประเทศไทย

หลายคนต่างให้ความสนใจรถยนต์ไฟฟ้า แต่มีเรื่องที่ต้องกังวลจากกรณีของรถยนต์ไฟฟ้าที่เกิดอุบัติเหตุ

จนต้องเปลี่ยนแบตเตอรี่ซึ่งมีราคาสูงเทียบเท่ากับราคาครึ่งหนึ่งของรถยนต์ไฟฟ้า และถ้าเคลมแบตเตอรี่ไม่ได้

ต้องตีเป็นซาก ยกตัวอย่างเคส รถ ORA Good Cat ที่เจอราคาแบตเตอรี่ประมาณ 5 -6 แสนบาท และ

เคส รถ BYD ATTO 3 ที่เป็นรุ่นยอดนิยม เจอราคาแบตเตอรี่ร่วม 6.5 แสนบาท ส่งผลให้หลายคนยังคงเกิด

ความลังเลใจที่จะมาใช้รถยนต์ไฟฟ้า

จากตัวอย่างที่ยกมา รถทั้ง 2 มีเทคโนโลยีที่แตกต่างกัน คือ รถ ORA Good Cat สามารถเปลี่ยนเป็นโมดูลได้ ส่วนรถ BYD ATTO 3 ต้องเปลี่ยนแบตเตอรี่ยกแพ็ค เนื่องจากใช้เทคโนโลยีการผลิตที่แตกต่างกัน

โครงสร้างการผลิตและความแตกต่างของเทคโนโลยีแบตเตอรี่

เริ่มจากหน่วยที่เล็กที่สุด คือ Battery Cell ที่มีลักษณะคล้ายกับถ่าน 2a 3a ทั่วไป ซึ่งจะมีรูปร่างที่แตกต่างตามการออกแบบของผู้ผลิต

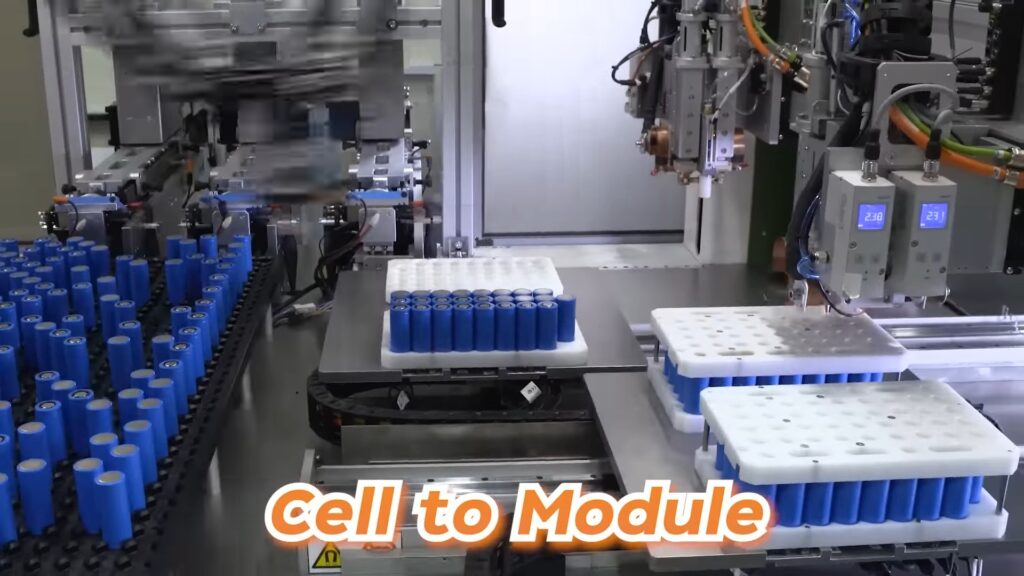

เมื่อมีการรวมกลุ่มของหลาย ๆ เซลล์ขึ้นมาจะเรียกว่า โมดูล แล้วเมื่อรวมโมดูลหลายตัว จะเรียกว่า

Battery Pack

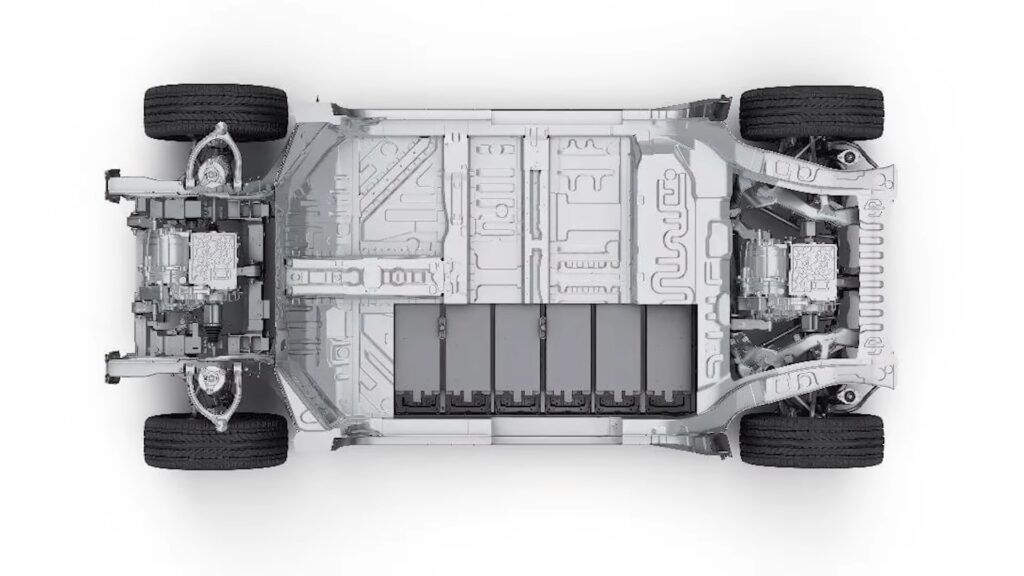

เวลาที่เปิดใต้ท้องรถจะสามารถเห็นแบตเตอรี่ที่มีหลายโมดูลวางอยู่ด้วยกัน

การผลิตแบตเตอรี่ที่มีโมดูลดังกล่าวจะเป็นการผลิตแบบ Cell to Module

ข้อดี เมื่อผลิตเป็นโมดูล ถ้ามีความต้องการก็สามารถยกโมดูลนำไปใส่ใช้ได้

ข้อเสีย ต้นทุนการผลิตทั้งในเรื่องของเวลาและวัสดุมีความซับซ้อนมากกว่า

ยกตัวอย่าง CATL ที่ผลิตแบตเตอรี่แบบโมดูลและส่งออกจำหน่าย จากนั้นผู้ผลิตรถยนต์จะยกทั้งโมดูลไปใส่ในแบตเตอรี่แพ็ค เพื่อนำมาประกอบเป็นตัวรถยนต์ไฟฟ้า

แต่ในภายหลังเนื่องจากทางค่ายรถมีความต้องการลดต้นทุนการผลิตรถยนต์ไฟฟ้าโดยเฉพาะขั้นตอนของแบตเตอรี่แพ็ค ดูได้จากแนวโน้มของค่ายรถจะมาใช้เทคโนโลยีในการผลิตที่เรียกว่า Cell to Pack คือ

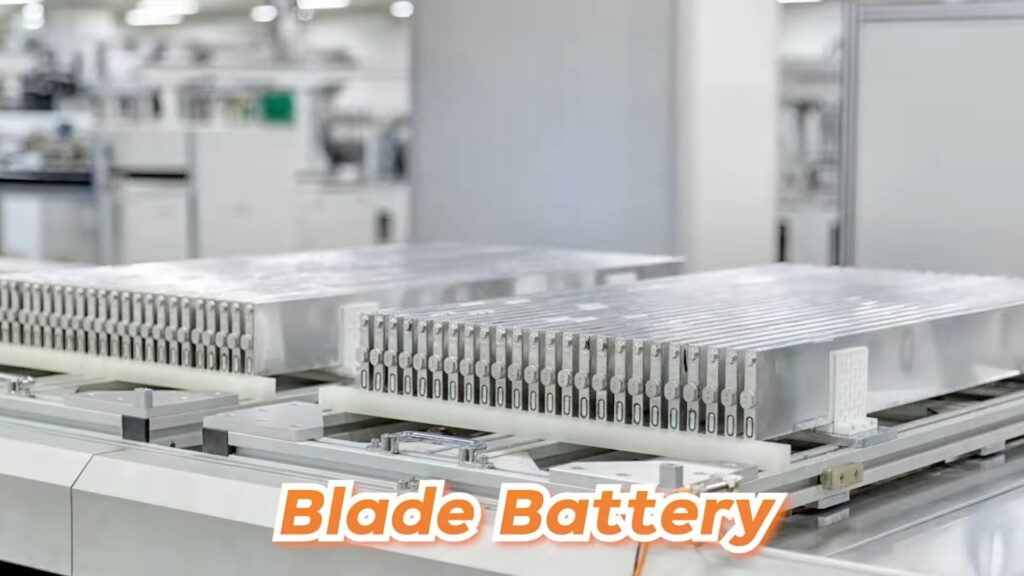

การนำเซลล์มาทำเป็น Pack ที่ไม่ต้องมีขั้นตอนการทำเป็นโมดูล ยกตัวอย่าง รถ MG 4 หรือ รถ BYD ATTO 3

ที่เป็นเบลดแบตเตอรี่ที่นำเซลล์แบตเตอรี่เป็นใบมีดมาเรียงอยู่ในแพ็ค

ข้อดี ในเรื่องของการประหยัดเวลา สามารถส่งแบตเตอรี่แบบเป็นแพ็คโดยไม่ต้องผลิตเป็นโมดูลที่มีกระบวนการที่ซับซ้อน ทำให้ต้นทุนการผลิตถูกลง สามารถผลิตโดยใช้เวลาได้เร็วขึ้น ผลิตได้จำนวนมาก

ส่งผลให้ต้นทุนต่อคันยิ่งถูกลง

ในอนาคตค่ายรถมีแนวโน้มแบ่งการผลิตแบตเตอรี่ คือ Cell to Module เพื่อการ Maintenance ในอนาคต

ที่สามารถเปลี่ยนโมดูลได้

แต่ในบางค่ายรถที่ต้องการผลิตในจำนวนมากจะเลือกเทคโนโลยีแบบ Cell to Pack โดยมีการยกระดับเป็น Cell to Chassis คือ การนำแบตเตอรี่มารวมกับ Chassis รถ ทำให้ผลิตได้ง่ายมากขึ้นและใช้เวลาได้เร็วขึ้น

เพื่อเป็นการลดต้นทุน

ข้อเสีย ต้องเปลี่ยนแบตเตอรี่ยกแพ็คเท่านั้น ไม่สามารถเปลี่ยนเป็นแบบเซลล์ได้

เปรียบเทียบต้นทุนของเทคโนโลยีแบตเตอรี่ทั้ง 2 แบบของแต่ละค่ายรถ

ค่าย MG (Morris Garages)

เป็นค่ายรถยนต์ไฟฟ้าแรกที่ริเริ่มตลาดรถยนต์ไฟฟ้ากับรถรุ่น MG ZS EV

MG EP

เทคโนโลยีของแบตเตอรี่ : Cell to Module

จำนวนและราคาโมดูล : จำนวน 6 โมดูล โมดูลละ 75,000 บาท

ราคาแบตเตอรี่แพ็ค : 450,000 บาท

ความจุของแบตเตอรี่ : 6 โมดูล เท่ากับ 50.3 kWh

ต้นทุนต่อความจุไฟฟ้า 1 kWh : 8,946 บาท ต่อ kWh

ราคารถ: 988,000 บาท

สัดส่วนราคาแบตเตอรี่ต่อราคารถ : 46% ของราคารถ

MG ZS EV

เทคโนโลยีของแบตเตอรี่ : Cell to Module

ประเภทของแบตเตอรี่ : Lithium iron phosphate

ราคาแบตเตอรี่แพ็ค : 450,000 บาท

ความจุของแบตเตอรี่ : 6 โมดูล เท่ากับ 50.3 kWh

ต้นทุนต่อความจุไฟฟ้า 1 kWh : 8,946 บาท ต่อ kWh

ราคารถ : 1,189,000 บาท

สัดส่วนราคาแบตเตอรี่ต่อราคารถ : 38% ของราคารถ

MG 4

เทคโนโลยีของแบตเตอรี่ : Cell to Pack

ราคาแบตเตอรี่แพ็ค : 525,000 บาท

ความจุของแบตเตอรี่ : 51 kWh

ต้นทุนต่อความจุไฟฟ้า 1 kWh : 10,294 บาท ต่อ kWh

ราคารถ : 1,189,000 บาท

สัดส่วนราคาแบตเตอรี่ต่อราคารถ : 44% ของราคารถ

GWM (Great Wall Motors)

คือ รถ ORA Good Cat ที่มีทั้งหมด 3 รุ่น แต่ถ้าแบ่งตามประเภทเทคโนโลยีของแบตเตอรี่จะมี 2 ประเภท

ORA Good Cat 500

เทคโนโลยีของแบตเตอรี่ : Cell to Module มีจำนวน 8 โมดูล

ประเภทของแบตเตอรี่ : Lithium NMC Battery

ราคาแบตเตอรี่แพ็ค : 580,000 บาท

ความจุของแบตเตอรี่ : 63 kWh

ต้นทุนต่อความจุไฟฟ้า 1 kWh : 9,191 บาท ต่อ kWh

ราคารถ : 1,199,000 บาท

สัดส่วนราคาแบตเตอรี่ต่อราคารถ : 48% ของราคารถ

ORA Good Cat 400

เทคโนโลยีของแบตเตอรี่ : Cell to Module มีจำนวน 8 โมดูล

ประเภทของแบตเตอรี่ : : Lithium iron phosphate

ราคาแบตเตอรี่แพ็ค : 445,000 บาท

ความจุของแบตเตอรี่ : 47.8 kWh

ต้นทุนต่อความจุไฟฟ้า 1 kWh : 9,309 บาท ต่อ kWh

สัดส่วนราคาแบตเตอรี่ต่อราคารถ : 45% ของราคารถ

BYD

BYD ATTO 3

มี 2 รุ่น คือ Standard กับ Extended Range

โดยทั้ง 2 รุ่น ใช้แบตเตอรี่แบบเดียวกัน คือ Blade Battery

เทคโนโลยีของแบตเตอรี่ทั้ง 2 รุ่น : Cell to Pack

ประเภทของแบตเตอรี่ทั้ง 2 รุ่น : Lithium iron phosphate

รุ่น Standard

ราคาแบตเตอรี่แพ็ค : 528,730 บาท

ความจุของแบตเตอรี่ : 49.9 kWh สามารถวิ่งได้ในระยะทาง 400 KM ต่อ 1 การชาร์จ

ต้นทุนต่อความจุไฟฟ้า 1 kWh : 10,595 บาท ต่อ kWh

รุ่น Extended Range

ราคาแบตเตอรี่แพ็ค : 656,000 บาท

ความจุของแบตเตอรี่ : 60.4 kWh สามารถวิ่งได้ในระยะทาง 480 KM ต่อ 1 การชาร์จ

ต้นทุนต่อความจุไฟฟ้า 1 kWh : 10,861 บาท ต่อ kWh

สัดส่วนราคาแบตเตอรี่ต่อราคารถ : 45% ของราคารถ

NETA

NETA V

เทคโนโลยีของแบตเตอรี่ : Cell to Module มีจำนวน 16 โมดูล

ประเภทของแบตเตอรี่ : : Lithium NMC Battery

ราคาแบตเตอรี่แพ็ค : 420,000 บาท

ความจุของแบตเตอรี่ : 38.54 kWh

ต้นทุนต่อความจุไฟฟ้า 1 kWh : 10,897 บาท ต่อ kWh

ราคารถ : 760,000 บาท

สัดส่วนราคาแบตเตอรี่ต่อราคารถ : 55% ของราคารถ

การเปรียบเทียบระหว่างแบตเตอรี่รถยนต์ไฟฟ้ายอดฮิต 4 ค่าย ทั้งในเรื่องของต้นทุนเทคโนโลยีการผลิต เทคโนโลยีแบตเตอรี่ที่ใช้เป็นหลัก คือ Cell to Module และ Cell to Pack ถึงแม้ว่าเทคโนโลยี Cell to Module

จะมีกระบวนการผลิตที่ซับซ้อนมากกว่า Cell to Pack แต่กลับมีต้นทุนที่ต่ำกว่าโดยอยู่ที่ประมาณปลาย 8 พัน

ถึง 9 พันบาทต้น ๆ ต่อ kWh แต่ต้นทุนของ Cell to Pack จะอยู่ที่หลักหมื่นกว่าบาท ต่อ kWh

ซึ่ง Cell to Pack เหมาะสำหรับความต้องการที่จะใช้เวลาอย่างรวดเร็วเพื่อการลดต้นทุน ถือว่าเป็นเรื่องดีในเรื่องของสมรรถนะ แต่ในส่วนของ maintenances หลังการขายที่ไม่สามารถเปลี่ยนเป็นโมดูลได้ ไม่เหมือนกับ

Cell to Module ที่จะเปลี่ยนได้ง่ายกว่า

คาดว่าในอนาคตเรื่องแบตเตอรี่ทางผู้ผลิตจะมีการออกแบบที่คำนึงถึงบริการหลังการขายที่สามารถซ่อมบำรุงและหาอะไหล่ทดแทนได้ง่ายมากขึ้น ซึ่งจะเป็นปัจจัยสนับสนุนให้ตลาดรถยนต์ไฟฟ้าเติบโตมากขึ้นในระยะยาว

หากคุณต้องการดูคลิปนี้ฉบับเต็ม สามารถดูได้จากคลิปด้านล่างนี้ได้เลย และถ้าหากคุณชอบคลิปความรู้นี้

ขอฝากกดไลค์ กดติดตาม กดแชร์ กด SUBSCRIBE ที่ช่องของพวกเราด้วยนะครับ